スパイラルフリーザーの構造とは?構造によるメリットや活用方法、注意点を解説

こんにちは。急速冷凍機の厳選比較サイト「春夏秋凍」のライターチームです。

冷凍技術の進歩によって安全で美味しい冷凍食品の開発が進み、冷凍食品への需要が高まっています。

需要に応えるために生産能力を上げたい、生産規模を拡大したくても、スペースが限られていてなかなか難しいと思っていませんか?

スパイラルフリーザーは、広いスペースがなくても大量生産を可能にします。衛生的で効率的な作業ができ、さらに作業スペースをコンパクトにすることができます。

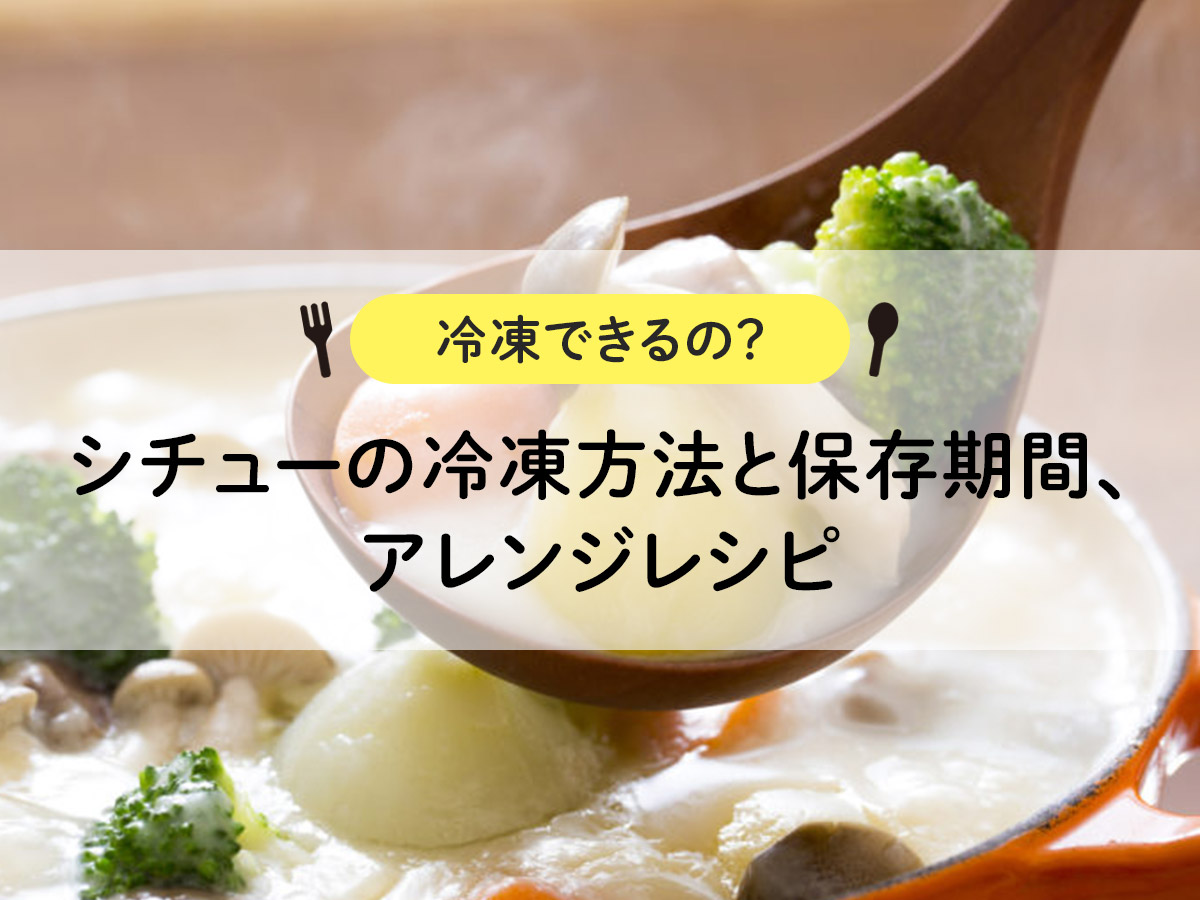

スパイラルフリーザーとは

スパイラルフリーザーは、螺旋型のベルトコンベア上で食品などを冷却・凍結する装置です。食品を素早く均一に凍らせられるため、冷凍食品の大量生産を行う工場では欠かせません。

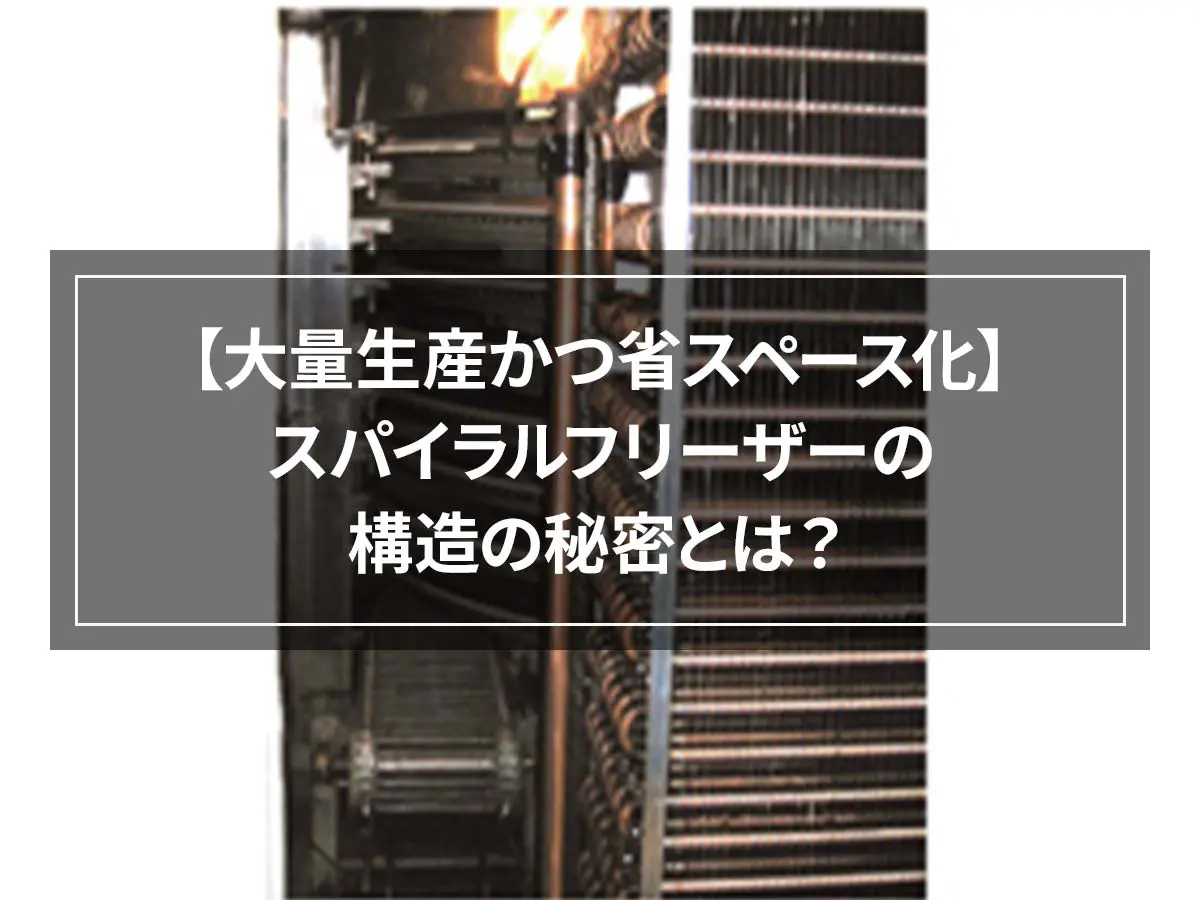

スパイラルフリーザーの構造

スパイラルフリーザーはコンベアが縦に流れる構造になっています。

垂直に設置されたドラムの外周部分にベルトコンベアを螺旋状に巻きつけ、その上に食品をのせ冷風を吹きかけて冷却・冷凍させます。設置面積に対してコンベア面積を大きく取ることができるので、広いスペースがなくても大量生産することができます。

用途に合わせて-40℃以下まで急速冷凍することが可能。基本的に、冷風をベルト面に対して水平に当て、食品をムラなく冷やします。機械によっては、冷風をベルト面に対して垂直に当てるものもあり、送風による食品の列の乱れを防ぐことができます。

ラインの流れる方向を上から下、下から上、上から下と選ぶことができ、使い方によって自由に設計することが可能。また、ベルトコンベアの種類を選ぶことができるので、食品の形状を問わず、トレー食品や裸食品など、あらゆる食品に対応することができます。

設定温度やベルトの長さなどの条件を組み合わせることで冷凍時間を短縮し、今まで冷凍加工に3~4時間かかっていた作業を、約10分に抑えた工場もあります。効率の良い作業ができるので、機械や用途にもよりますが時間あたり1トンの生産が可能になります。

トンネルフリーザーとの違い

トンネルフリーザーは、横に動くコンベアに製品を載せ、トンネル状の冷却庫内を通しながら短時間で凍結させる装置です。シンプルな構造で、大量の製品を効率良く連続処理できます。

※関連記事:【大量生産を可能にする!】トンネルフリーザーの価格とメリット

スパイラル構造によるメリット

スパイラル構造によるメリットは、主に5つあります。以下で、それぞれのメリットについて解説します。

大量生産と衛生管理の向上

食品加工場では自動化が進んでおり、大量生産を可能にするだけでなく、人件費や手間を削減できます。また、人の手を極力減らすことで、食中毒や異物混入のリスクを防ぎ、効率的な作業と徹底した衛生管理を実現します。

省スペース化を実現

冷凍ラインの自動化においては、トンネル式の急速冷凍機の導入が一般的です。スパイラルフリーザーは、トンネルフリーザーに比べて設置に費用がかかります。しかし、スパイラルフリーザーはトンネルフリーザーの生産能力をもち、かつ省スペース化を実現します。

柔軟なレイアウトによる生産性アップ

スパイラルフリーザーは自由な設計が可能で、用途に合わせてスペースを最大限に活用できます。ドラムを2つ組み合わせる構造や、1つのドラムに2つのベルトを組み込むことで、長いラインの確保や同時に2ラインの稼働が可能です。これにより、凍結に時間がかかる食品にも対応できます。

洗浄の効率化によるコスト削減

生産スペースを増やせるだけでなく、設備がコンパクトになるため洗浄時間を短縮できます。これにより、洗剤や温水、電気代といったランニングコストを抑えられます。

トンネルフリーザーとの併用による拡張性

新しい生産ラインを増やしたくても、既存のトンネルフリーザーにもう1台追加するのはスペースの都合で難しい場合があります。スパイラルフリーザーを導入してトンネルフリーザーと併用することで、生産能力とスペースの両方の課題を解決できます。

スパイラルフリーザーの有効的な活用とは?

スパイラルフリーザーは、どのような活用がされているのでしょうか?

生鮮品はもちろんのこと、揚げ物やハンバーグなどの惣菜品、パンなどの冷凍に使われています。温かい食品は凍結に時間がかかってしまうので、時間をかけて凍結させることができるスパイラルフリーザーが向いています。以下で、3つの活用事例を紹介します。

水産加工製品での活用

鰻を扱う水産加工場では、焼いた鰻を約50℃まで冷まし、スパイラルフリーザーで約45分、-30℃以下の温度で凍結させています。鰻の芯まで完全に凍らせ、美味しさを保ちながら大量生産が可能になります。

※関連記事:水産加工・卸事業者が急速冷凍機を導入するメリットと活用事例をご紹介

惣菜・菓子製品での活用

今川焼き・鯛焼きの製造ラインでは、自動焼成機で焼き上げた製品をそのままスパイラルフリーザーで急速凍結しています。凍結後に重量を測定し、自動包装機で梱包する流れに組み込むことで、効率的な作業を実現しています。

冷凍食品製品での活用

冷凍カキフライを製造する工場では、パン粉をつけたカキをスパイラルフリーザーで約45分かけて凍結させています。5基のフリーザーを1ライン体制で使用し、年間3000トンのカキフライを生産しています。今後、需要が増えて生産ラインを増やす場合は、ドラムのベルトを2つにして2ライン体制にすることで、倍の生産が可能になります。

このように、スパイラルフリーザーを有効に使うことで、用途に合わせた生産をすることができます。機械によって冷凍後の食品の品質やランニングコストに差があるので、より有効な活用のためには、機械を選ぶ際にも注意が必要です。

※関連記事:冷凍食品の安全性を保つ製造工程とは?規格基準や実際の手順を解説

スパイラルフリーザー活用時の注意点・対応策

スパイラルフリーザーを活用する際の注意点と対応策について解説します。

洗浄やメンテナンスに時間と労力がかかる

スパイラルフリーザーは内部構造が複雑なため、定期的な洗浄やメンテナンスに手間がかかります。特に包装されていない複数種類の食品を扱う工場では、他のフリーザーよりも労力が増える傾向があります。

システム導入時の負担が大きい

スパイラルフリーザーは、トンネルフリーザーと比べて導入コストが高くなります。省スペースで大量生産を可能にする特殊構造のため、設計や製造にコストがかかり、初期投資の負担が大きくなります。

冷却効率はトンネル式に劣る

スパイラルフリーザーの冷却効率は、トンネルフリーザーに劣ります。食品の種類によっては適さない場合もあり、ホタテやカキ、ひき肉、スライス肉などはトンネルフリーザーの方が効率的に冷凍できます。一方、衣付きカツやハンバーグなどはどちらでも対応可能です。

まとめ

大量生産だけでなく、衛生的で効率的な作業が求められる食品加工場では、機械による自動化が今後ますます進んでいきます。

限られたスペースを最大限に活用し、より品質の良い食品を生産するために、スパイラルフリーザーの導入を検討してみてはいかがでしょうか。

デイブレイク株式会社は、急速冷凍機の売上シェアでトップを誇る企業です。機械の提供にとどまらず、冷凍向けレシピの開発や運用体制の構築など、導入時のサポートまで含めた提案を行っています。ぜひお気軽にお問い合わせください。